W 2021 roku na świecie wyprodukowano około 583,3 miliarda plastikowych butelek PET. Zgodnie z przewidywaniami do 2050 roku ta liczba może się nawet podwoić. W dobie coraz większej świadomości ekologicznej i konieczności wypełniania kryteriów ESG, firmy szukają sposobów na zmniejszenie ilości materiału używanego do produkcji plastikowych butelek. Dzięki metodzie Siemensa, który wykorzystał model cyfrowego bliźniaka w celu modyfikacji końcowego produktu, waga butelki zmalała o 20 proc. Redukcja wagi oznacza niższe koszty transportu i zapewnia znaczne oszczędności materiałowe. A im mniej użytego materiału, tym bardziej energooszczędny i ekologiczny staje się cały proces.

Eksperci Siemensa z obszaru Digital Enterprise Services i Digital Twin Services zmienili proces produkcji plastikowych butelek na bardziej przyjazny środowisku. W tym celu zastosowali model cyfrowego bliźniaka (digital twin), który umożliwia symulowanie nie tylko całych procesów, ale także końcowego produktu. W efekcie zmniejszyli wagę plastikowej butelki o 20 proc., zachowując te same właściwości mechaniczne. Przy masowej produkcji oznacza to znaczne oszczędności finansowe w obszarze transportu oraz zakupu surowców.

Obecnie trudno wyobrazić sobie życia bez plastikowych butelek. Ale jeszcze 70 lat temu nie były one tak powszechne jak dzisiaj. Co prawda plastik został wynaleziony w XIX wieku, ale butelki wykonane z tego tworzywa zastosowano komercyjnie po raz pierwszy dopiero w 1947 roku[1]. Na początku były dość drogie, co zmieniło się w połowie lat 50. XX wieku, kiedy wprowadzono polietylen o wysokiej gęstości. Kolejny przełom nastąpił 20 lat później wraz z wyprodukowaniem w 1973 roku pierwszej plastikowej butelki z politereftalanu etylenu (PET)[2]. Dzięki temu stało się możliwe przechowywanie w nich napojów gazowanych. Butelka PET stanowiła również kamień milowy w zmniejszeniu ceny wody butelkowanej, przez co stała się ona bardziej dostępna dla szerokiego grona konsumentów.

Plastik a środowisko

Według szacunków w 2021 roku na świecie wyprodukowano około 583,3 miliarda plastikowych butelek PET[3]. Zgodnie z przewidywaniami do 2050 roku ta liczba może się nawet podwoić[4]. Masowa produkcja opakowań z tworzyw sztucznych jest ogromnym zagrożeniem dla środowiska naturalnego. Każdego roku około 8 milionów ton plastikowych odpadów przedostaje się do oceanów z krajów nadbrzeżnych[5]. Zanieczyszczenie plastikiem jest najbardziej widoczne w rozwijających się krajach azjatyckich i afrykańskich, gdzie systemy zbierania śmieci są często nieefektywne lub nie istnieją.

Problem dotyczy także krajów rozwiniętych, zwłaszcza o niskim wskaźniku recyklingu. Dlatego najprostszym rozwiązaniem wydaje się albo znaczne ograniczenie liczby plastikowych butelek, albo zmodyfikowanie ich w taki sposób, aby zmniejszyć ilość materiału używanego do ich produkcji.

Korzyści dla wszystkich

Choć butelka wydaje się niepozornym pojemnikiem na napoje, w istocie pełni rolę ambasadora marki. Jej kształt, kolor, wielkość, zastosowana etykieta – to wszystko decyduje o atrakcyjności produktu i stanowi rynkowy wyróżnik. Jednocześnie wytworzenie butelki nie może dużo kosztować, gdyż to przekłada się na finalną cenę produktu, a ta jest ważna dla klienta. Równie istotną zmienną jest waga opakowania – zaledwie kilka gramów mniej oznacza ogromne oszczędności przy transporcie, a poza tym zapewnia znaczną przewagę konkurencyjną.

– Obecnie przy produkcji butelek z tworzyw sztucznych oprócz konieczności cięcia kosztów coraz ważniejszą rolę odgrywają cele związane ze zrównoważonym rozwojem. Mniejsza waga opakowania to również mniej materiału użytego do jego produkcji i mniejsze zużycie energii. To podejście, w którym wygrywają wszystkie strony – producent, klient końcowy oraz środowisko – dodaje Dariusz Sokulski, Sustainability Officer w Siemens Polska.

- Tworzywa sztuczne zrewolucjonizowały rynek opakowaniowy jako materiał o niskim koszcie produkcji, dużej trwałości i lekkości. Jednocześnie sukces ten obnażył potrzebę szybkiego zaadoptowania tworzyw z odpadu do ponownego wykorzystania w procesie wytwarzania. Efekt tak znaczącej zmiany, jak obniżenie wagi butelki (przy zachowaniu jej parametrów) nie tylko odciąża nasze zasoby produkcyjne i surowcowe, ale również powoduje wprowadzenie w obieg konsumencki – przy tym wolumenie – znacznie mniejszej skali finalnego odpadu produktu. To z jednej strony ułatwia zaadaptowanie gospodarki o obiegu zamkniętym i procesów recyklingu tworzyw, a z drugiej strony już dziś pokazuje, jak cyfrowe technologie potrafią zmienić naszą sytuację rynkową i w konsekwencji obniżać m.in. koszty transportu. Kolejnym z obszarów jest adaptacja technologii wytwarzania chociażby odnośnie do wymagań ograniczenia emisyjności procesu, optymalizacji wykorzystania zasobów czy też strategii CSS (Chemicals Strategy for Sustainability). Minimalizacja liczby eksperymentów laboratoryjnych i prób pilotażowych, czy też zarządzanie ryzykiem w oparciu o rzetelne dane dostarczane przez cyfrowego bliźniaka, pozwala nam na znacznie zwinniejsze działanie w wymagających i zmiennych warunkach rynkowych - mówi Mateusz Kidoń, Kierownik ds. sprzedaży w branży chemicznej w Siemens Polska.

Metoda wirtualnych testów

Jednak wdrożenie produkcji butelek przy mniejszym wykorzystaniu surowców, nie jest rzeczą prostą. Lżejsze opakowanie w dalszym ciągu musi spełniać wszystkie wymagania dotyczące stabilności i możliwości układania go w stosy. Wymaga to doboru odpowiednich narzędzi i metodologii produkcji, ale również zastosowania procesów cyfrowych. To wyzwanie, któremu sprostali eksperci Siemensa z obszaru Digital Enterprise Services oraz Digital Twin Services, kierując się swoim bogatym doświadczeniem.

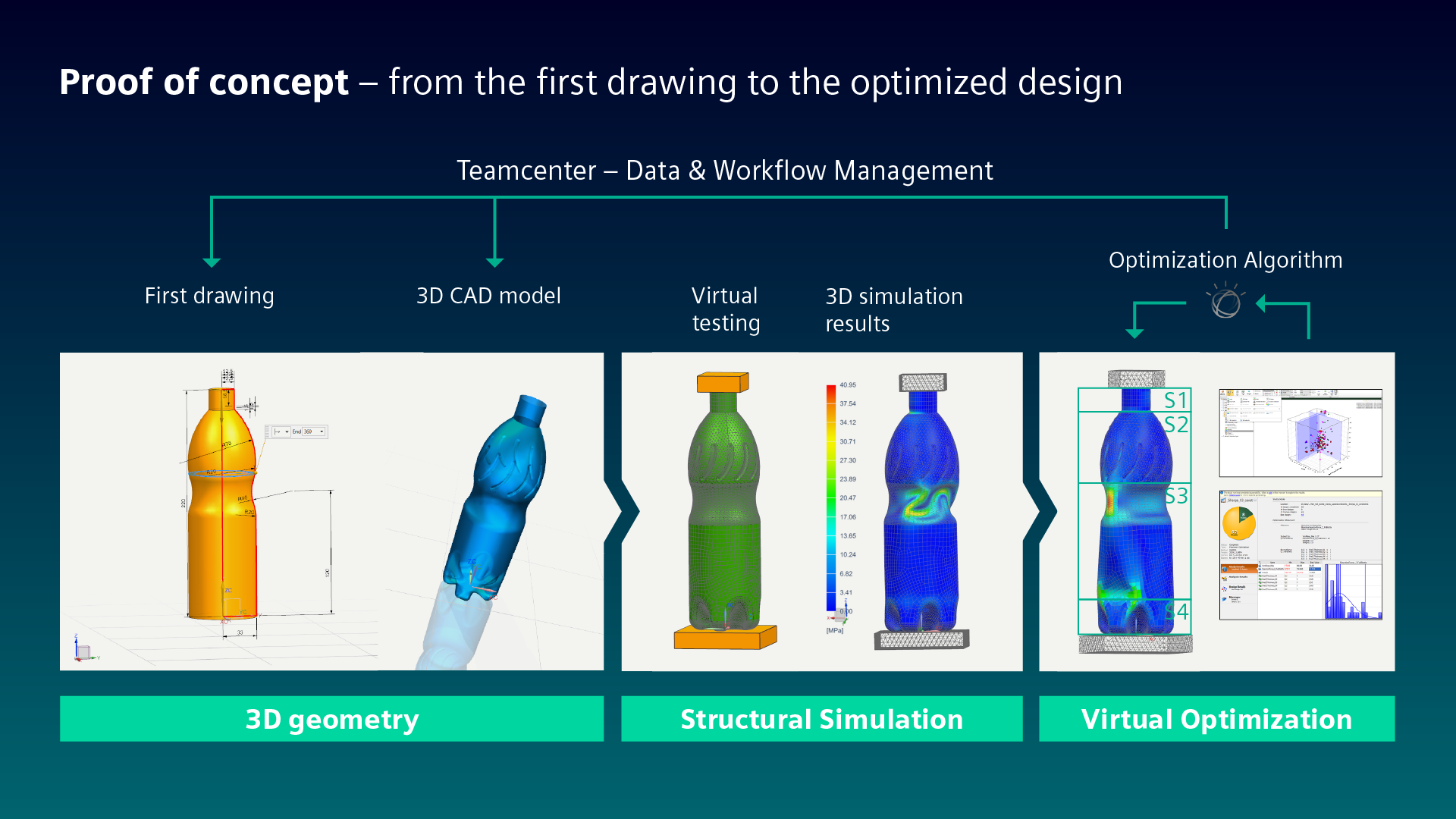

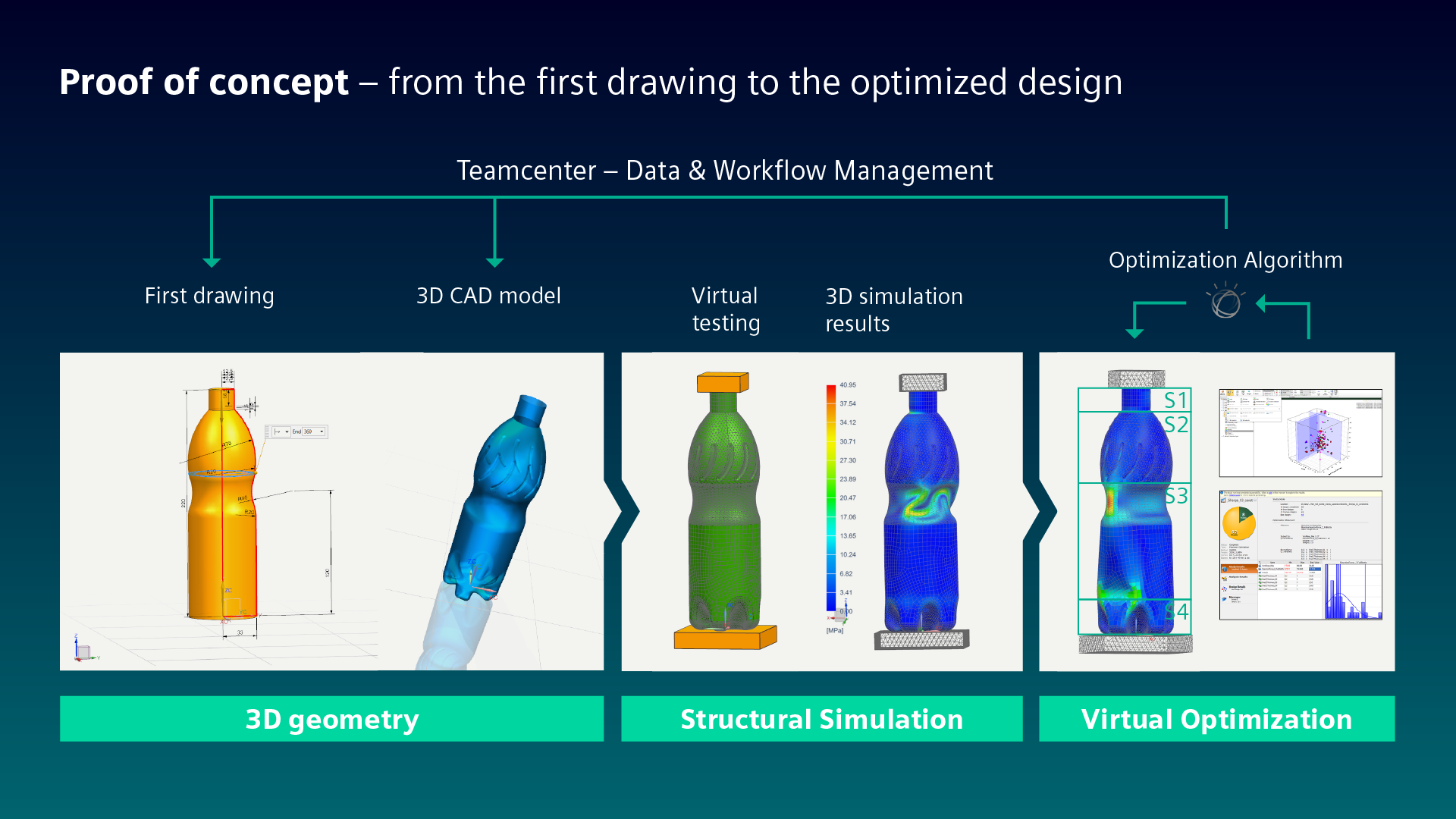

Nie wystarczy bowiem przekonwertować rysunku 2D butelki na model 3D CAD. Nie daje to żadnych informacji o właściwościach fizycznych opakowania, jego wytrzymałości mechanicznej, odkształceniu pod obciążeniem ani o tym, czy spełnia wszystkie niezbędne specyfikacje. Aby to zweryfikować, pracownicy Digital Enterprise Services opracowali wirtualną procedurę testową, w której obciążenia ze wzorca testowego są odtwarzane cyfrowo, a odkształcenia stają się widoczne na modelu 3D.

Od pierwszego rysunku do zoptymalizowanego projektu plastikowej butelki.

Cyfrowa oszczędność czasu

Sama wizualizacja również nie wystarczy. A sprawdzenie w praktyce obciążeń oznaczałoby za każdym razem kosztowne i wymagające znacznych zasobów zmiany w odniesieniu do formy lub parametrów wytłaczarki. Dlatego eksperci z Digital Enterprise Services udoskonalili ten proces, przeprowadzając symulację cyfrową. Odpowiednio dobrany algorytm zapewnia całkowitą optymalizację grubości ścianek w świecie cyfrowym zgodnie z określonymi wymaganiami dotyczącymi stabilności we wszystkich punktach butelki. Takie podejście jest nie tylko znacznie szybsze, ale także dostarcza szczegółowych wyników przy minimalnych kosztach.

Odpowiednio dobrany algorytm zapewnia całkowitą optymalizację grubości ścianek w świecie cyfrowym.

Kilkuetapowy proces wdrożenia

Kilkuetapowy proces wdrożeniaPo udowodnieniu, że nowa koncepcja produkcji butelek się sprawdza, następnym krokiem jest instalacja niezbędnego oprogramowania i przeszkolenie pracowników. Cyfrowy łańcuch procesów jest następnie wdrażany w siedzibie klienta, który może natychmiast korzystać z wypracowanych rozwiązań. W ostatnim kroku należy zadbać o wsparcie w ciągu całego procesu i jego ekspansję w firmie. Tego typu wirtualne łańcuchy rozwojowe nie powstają w ciągu kilku tygodni, ale są rozwijane i rozbudowywane przez lata. Ze względu na zaangażowanie pracowników z różnych działów firmy należy przeznaczyć odpowiednią ilość czasu na przyzwyczajenie ich do nowych procesów i zapoznanie z nowym podejściem do inżynierii produkcji.

Końcowym efektem eksperymentu jest zmniejszenie wagi butelki o 20 proc. przy utrzymaniu tych samych lub nawet lepszych właściwości mechanicznych oraz przy zachowaniu identycznego wyglądu. Redukcja wagi oznacza oczywiście niższe koszty transportu, ale przede wszystkim zapewnia znaczne oszczędności materiałowe (a tym samym i finansowe), biorąc pod uwagę ogromną skalę produkcji plastikowych butelek. Im mniej użytego materiału, tym bardziej energooszczędny i ekologiczny staje się cały proces.

Końcowym efektem eksperymentu jest zmniejszenie wagi butelki o 20 proc.

Zrównoważony rozwój w SiemensieZrównoważony rozwój jest kluczowym elementem strategii Siemensa. Firma do 2025 roku planuje zredukować emisję własną CO2 o 55 proc., a do 2030 roku – o 90 proc. Na inwestycje związane z własną dekarbonizacją przeznaczy aż 650 mln euro.

– Siemens od wielu lat wykorzystuje swoje innowacyjne portfolio technologiczne także w celu dekarbonizacji biznesu. W samym tylko roku finansowym 2022 sprzedaliśmy produkty i rozwiązania, z pomocą których nasi partnerzy zmniejszą o ok. 150 milionów ton emisję gazów cieplarnianych. Dodatkowo od 2019 r. ograniczyliśmy własną emisję C02 aż o 46 proc. – podsumowuje Dariusz Sokulski.

[1] https://recyclenation.com/2011/03/history-plastic-bottles-recycle/ [17.02.2023].

[2] Tamże.

[3] https://www.statista.com/statistics/723191/production-of-polyethylene-terephthalate-bottles-worldwide/ [17.02.2023].

[4] https://www.nationalgeographic.com/environment/article/plastic-pollution [17.02.2023].

[5] Tamże.

wizytówki: 143

wizytówki: 143

wizytówki: 95

wizytówki: 95

wizytówki: 67

wizytówki: 67

wizytówki: 12

wizytówki: 12

wizytówki: 35

wizytówki: 35

wizytówki: 10

wizytówki: 10

wizytówki: 7

wizytówki: 7

Polska jednym z krajów, które nie osiągnęły celów w zakresie recyklingu odpadów

Polska jednym z krajów, które nie osiągnęły celów w zakresie recyklingu odpadów

Elektroodpady – czasem firma sama nie wie, że powinna się z nich rozliczać

Elektroodpady – czasem firma sama nie wie, że powinna się z nich rozliczać

00:01:07

7

Kopenhaska spalarnia odpadów produkuje energię i służy za stok narciarski. W mieście słynącym z designu nawet budynek spalarni musi być wyjątkowy

00:01:07

7

Kopenhaska spalarnia odpadów produkuje energię i służy za stok narciarski. W mieście słynącym z designu nawet budynek spalarni musi być wyjątkowy

Opakowania po chipsach, słodyczach i zupkach instant mogą posłużyć do produkcji mebli. Najczęściej trafiają jednak do złego worka na śmieci

Opakowania po chipsach, słodyczach i zupkach instant mogą posłużyć do produkcji mebli. Najczęściej trafiają jednak do złego worka na śmieci

Gospodarka popiołowa – jak i do czego wykorzystujemy popioły

Gospodarka popiołowa – jak i do czego wykorzystujemy popioły

Tona fusów po kawie warta 4 tyś. euro. Start-up EcoBean pracuje nad uruchomieniem kawowej BioRafinerii.

Tona fusów po kawie warta 4 tyś. euro. Start-up EcoBean pracuje nad uruchomieniem kawowej BioRafinerii.

Polski start-up Use Waste i LPP będą produkować z odpadów tekstylnych

Polski start-up Use Waste i LPP będą produkować z odpadów tekstylnych

00:01:22

W Norwegii ruszył największy zakład recyklingu zużytych baterii EV

00:01:22

W Norwegii ruszył największy zakład recyklingu zużytych baterii EV

Recykling elektroniki sposobem na pozyskiwanie złota

Recykling elektroniki sposobem na pozyskiwanie złota

Od 1 lutego 2022 wszystkie importowane do Polski odpady objęte systemem SENT

Od 1 lutego 2022 wszystkie importowane do Polski odpady objęte systemem SENT

Produkujemy coraz więcej elektrośmieci - blisko 20 mln sztuk zalega w polskich domach

Produkujemy coraz więcej elektrośmieci - blisko 20 mln sztuk zalega w polskich domach

Szczyt recyklingu: beton budowlany ze skonfiskowanej kokainy

Szczyt recyklingu: beton budowlany ze skonfiskowanej kokainy

W Szprotawie powstała kładka z łopaty śmigła turbiny wiatrowej

W Szprotawie powstała kładka z łopaty śmigła turbiny wiatrowej

Orlen EkoUtylizacja chce wybudować instalację termicznego przekształcania odpadów niebezpiecznych

Orlen EkoUtylizacja chce wybudować instalację termicznego przekształcania odpadów niebezpiecznych

3

Toaleta na fotowoltaikę czy inteligentny system przewietrzania. Patenty powstają w… szkolnych ławkach

3

Toaleta na fotowoltaikę czy inteligentny system przewietrzania. Patenty powstają w… szkolnych ławkach

Nowoczesna technologia może być bardziej zielona i zmniejszyć ślad węglowy

Nowoczesna technologia może być bardziej zielona i zmniejszyć ślad węglowy

Tomra dostarczyła nowoczesną technologię do innowacyjnej sortowni odpadów w Mirosławcu

Tomra dostarczyła nowoczesną technologię do innowacyjnej sortowni odpadów w Mirosławcu

Budowa spalarni śmieci w Gdańsku idzie pełną parą

Budowa spalarni śmieci w Gdańsku idzie pełną parą

Kobiety Zielonej Gospodarki – Magdalena Adamkiewicz, PreZero

Kobiety Zielonej Gospodarki – Magdalena Adamkiewicz, PreZero

Co zrobić ze zużytymi panelami PV?

Co zrobić ze zużytymi panelami PV?